≫ フルリモート勤務も可能!「やりたいことをできるに変える」職場で働きませんか?

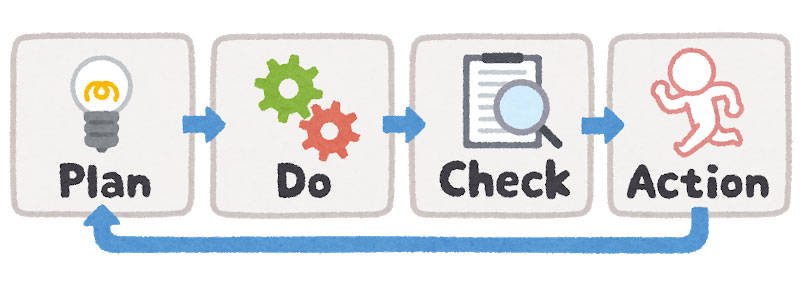

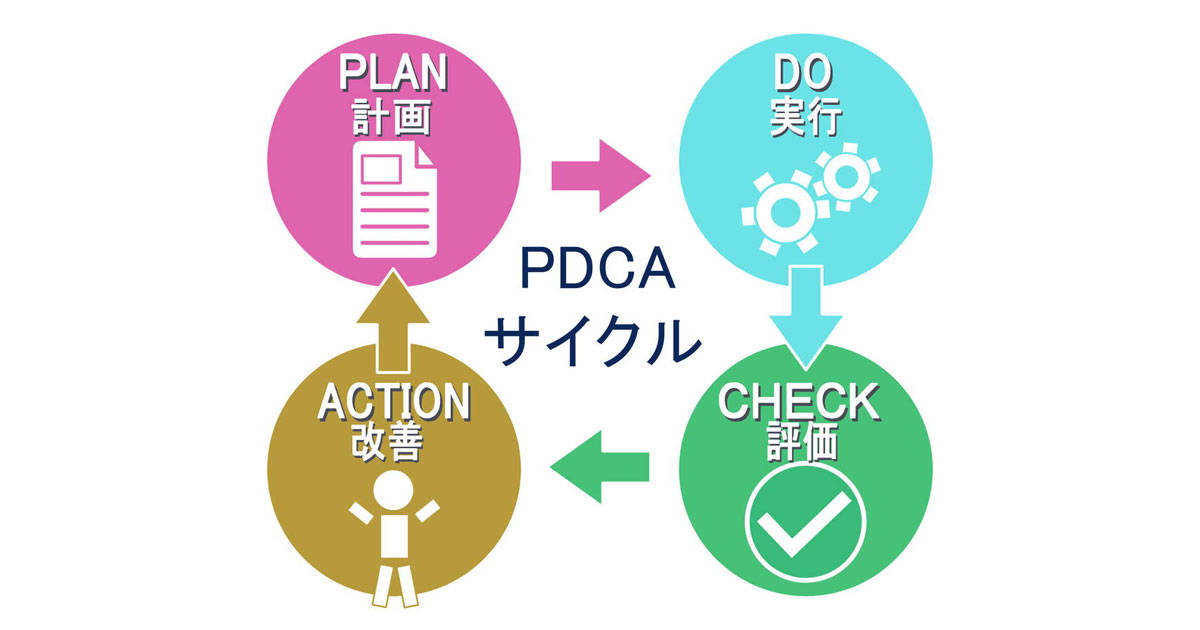

PDCAサイクルとは、Plan(計画)・Do(実行)・Check(検証)・Action(改善)の頭文字をつなげた用語です。

また同じような効果があるため、PDCAサイクルと混同されやすい手法に、OODAループがあります。「PDCAは古くてこれからはOODAの時代だ」という声もありますが、この記事ではPDCAサイクルの意味や具体的な事例とともに、OODAループとの違いや使い分け方などを解説します。

PDCAサイクルとは

PDCAサイクルは、仕事をするうえで基本となる手法のひとつです。「PDCAを回して仕事をしましょう」と言われたことがある人も多いと思います。とはいえPDCAサイクルという言葉は知っていても、実践できていない方は意外と多いのではないでしょうか?

PDCAサイクルは多くの企業が導入して、問題の解決に一定の効果をあげています。

アメリカの統計学者デミング博士が提唱したため、「デミングサイクル」とも呼ばれます。

PDCAサイクルを活用することで、業務管理や品質管理などを改善できます。

PDCAサイクルの回し方は、とてもシンプルです。「Plan→Do→Check→Action」のステップで回していきます。

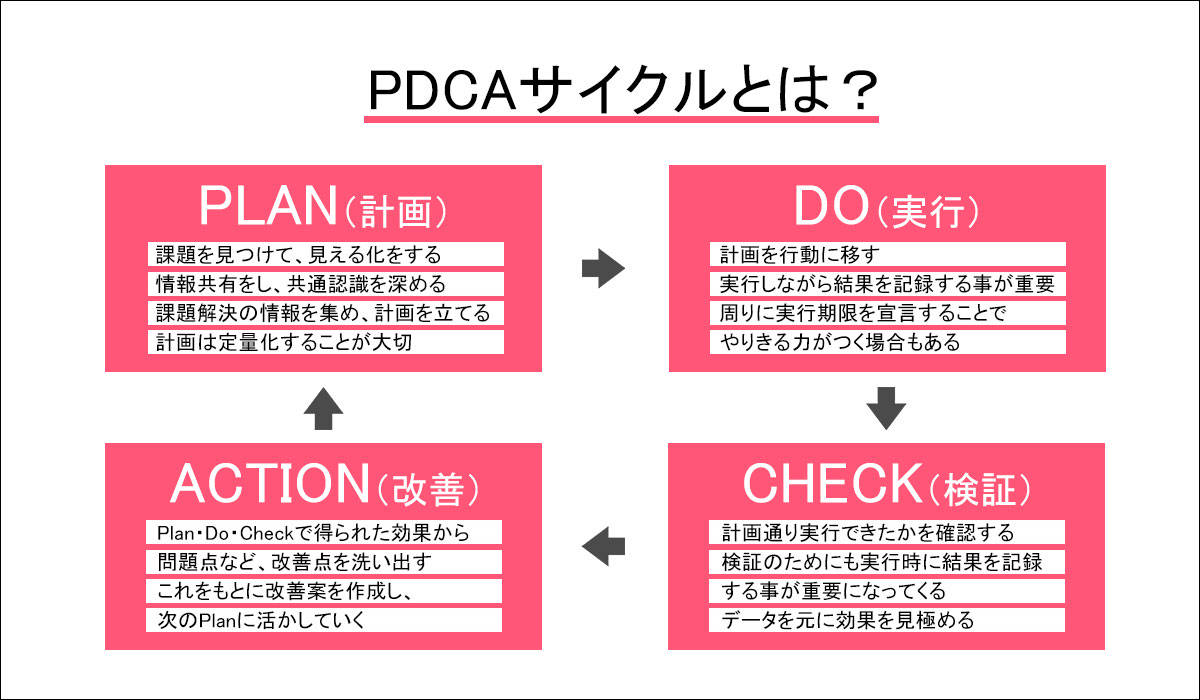

PDCAの「P」=Plan(計画)

Planでは、まず業務管理や品質管理などに関する課題を見つけて、見える化をします。そして社員間で情報共有をおこない、共通認識を深めていきます。そのうえで課題を解決するための情報を収集し、具体的な計画を立てます。計画は5W1Hに沿って考え、KGIとKPIを定量化しておくことが大切です。5W1Hについては「5W1Hとは?5W2Hとの違いや例文も!ビジネスで使える思考法」で詳しく解説しています。

PDCAの「D」=Do(実行)

Doでは、立てた計画を実行に移します。実行しながら、その結果を記録しておくことが重要です。また「◯日までに◯◯をやります」と周りに宣言するなど、実行するための仕組みづくりをすることで、やりきる力がつくかもしれません。

PDCAの「C」=Check(検証)

Checkでは、立てた計画に則って、計画通り実行できたのかを確認します。先ほども書きましたが、Checkのためにも実行したことを記録しておくことが大切なのです。実行できていれば、その結果を計画と比較して、課題解決のために効果的であるかどうかを見極めます。

PDCAの「A」=Action(改善)

Actionでは、Plan・Do・Checkで得られた結果を検討して、改善点を洗い出します。それをもとに次のPlan(改善案)を考えます。こうして継続的にサイクルが回っていくのです。

幕末時代の学者で、勝海舟や吉田松陰の師匠でもある佐久間象山は「失敗するから成功がある」と語っています。

仮に失敗したとしても、改善を繰り返しおこなうことで、成功に近づけるかもしれません。PDCAサイクルは一度だけで終了させるのではなく、繰り返しおこなうことが大切です。

まずは仮説を立ててみる

PDCAサイクルで大切なのは、目標を実現するための計画の設定です。計画と聞くと難しく聞こえますが、計画はあくまで計画でしかないため、それほど深刻に考える必要はありません。

大切なのはその計画にもとづいて実行し、結果が良くなければ改善して計画を見なおす。こうしてPDCAサイクルを繰り返します。こういったおおらかな点も、PDCAサイクルが持つ要素のひとつです。

PDCAサイクルの企業事例

PDCAサイクルを回すことで、成功をおさめている日本企業の事例をご紹介します。トヨタ自動車株式会社(以下、トヨタ)です。2019年3月期の連結決算では売上高:約30兆円、営業利益:約2.4兆円という、大企業です。トヨタの「カイゼン」は世界的にも注目されています。

トヨタのPDCAについては、多くの書籍で紹介されているくらい有名です。

トヨタの工場には必ず掲げられているキーワードがあるそうです。それが「5S」。5Sは「整理・整頓・清掃・清潔・しつけ」の頭文字から取っています。この5Sで行動規範を整えて、PDCAを回す土台を作っているのです。

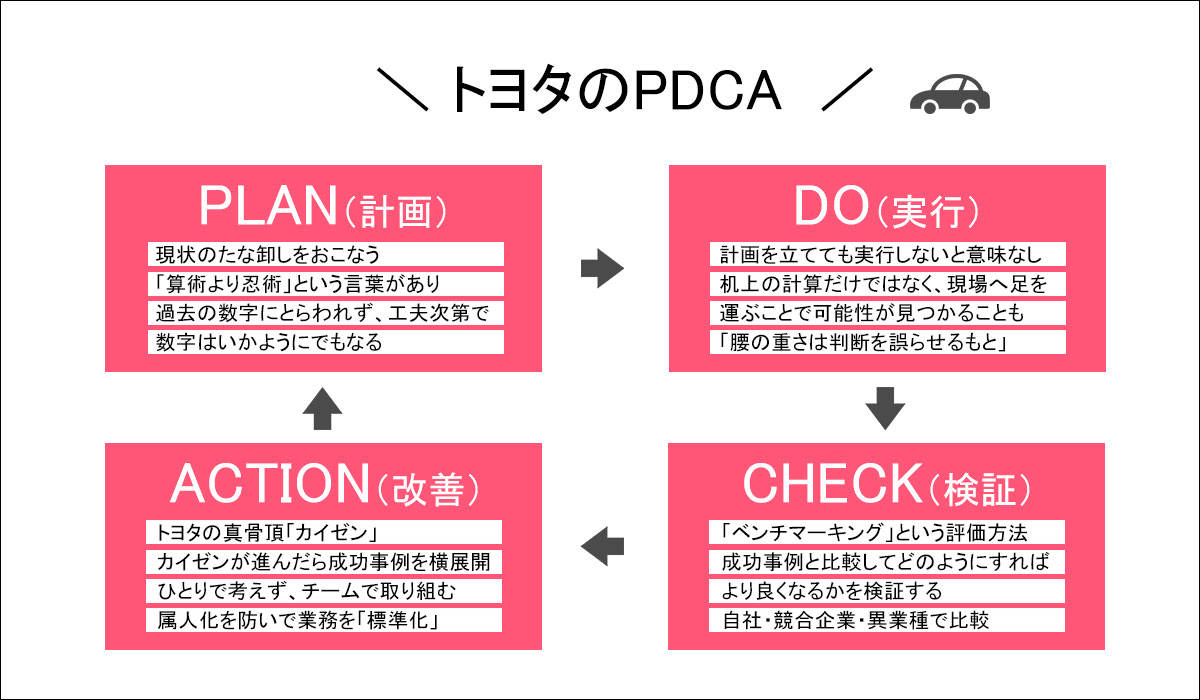

トヨタのPDCA

トヨタのPDCA、ポイントを説明します。

Plan

現状のたな卸しをおこない、計画を立てます。「算術より忍術」という言葉があり、過去の数字にとらわれず、工夫次第で数字はいかようにでもなるという考え方です。

Do

いくら計画をしっかり立てたところで、実行しなければ意味がありません。机上の計算だけではなく、現場へ足を運ぶことで可能性が見つかることもある。トヨタには「腰の重さは判断を誤らせるもと」という言葉もあるそうです。

Check

「ベンチマーキング」という評価方法で、成功事例と比較して、どのようにすればよりよい方向に持っていけるかを見つけ出します。自社、競合企業、異業種を含めてベンチマーキングすることが大切です。

Action

まさにトヨタの真骨頂「カイゼン」です。業務でカイゼンが進んだら成功事例として横展開をします。そうすることでノウハウが全社員に伝わっていくのです。改善はひとりで考えるのではなく、チームで考えることが大切。ひとりでは気がつかない点を周りの人が指摘してくれます。またトヨタではPDCAに加え「標準化」も徹底しています。ルールやマニュアルを作ることで、業務を属人化せずに誰でも対応できるようにするのです。

トヨタのPDCAに関する書籍を読んでいて、トヨタの「三現主義」という考え方は非常に素晴らしいと思いました。これは「現地に行き、現物を見て、現実を理解すること」。どんな仕事でも現場を見ることは非常に大切だと思います。

トヨタのPDCAに学ぶことはとても多いので、書籍を読むことをおすすめします。

■参考

原マサヒコ,2014『新人OLひなたと学ぶ どんな会社でも評価されるトヨタのPDCA』あさ出版

桑原 晃弥,2016『トヨタのPDCA+F 世界No.1企業だけがやっている究極のサイクルの回し方』大和出版

桑原 晃弥,2020『世界最強の現場力を学ぶ トヨタのPDCA』ビジネス教育出版社

PDCAサイクルのメリット・デメリット

PDCAサイクルには、いくつかのメリットとデメリットがあります。

PDCAサイクルのメリット

まずひとつ目のメリットはPDCAサイクルを回すことで、目標を達成しやすくなることです。課題に対して集中的に取り組めます。

事業や業務には常に課題がつきまといます。ところが、ただ漠然と取り組んでいては、いつまでたっても解決できません。PDCAサイクルでは、目標を数値化することで明確にしたうえで計画を立て、その実現のために方策を考えてから実行します。このため、効率的に目標達成に向けて取り組めます。

Checkでしっかりとした検証がおこなえることも、メリットのひとつです。目標実現のために計画を立て、実行に移せば、なんらかの結果は出ます。ただし、どのような結果であれ、それに対して満足したり落胆したりするだけで終わっていては、それ以上の進歩は望めません。

Checkで検証した結果を分析して計画と比較することで、そのあとに取るべき行動(たとえば、Actionによる改善)を見極められるのです。変化の激しい社会にあって、現状維持は敗北と変わりません。PDCAサイクルを活用することで、行きあたりばったりではない、変化に対して柔軟に対応できる企業や社員へと成長できるのです。

PDCAサイクルのデメリット

成果が出るまでに時間がかかるのが、PDCAサイクルのデメリットのひとつです。PDCAサイクルは、Plan・Do・Check・Actionという段階をこなしていくため、どうしてもある程度の時間が必要になります。

何度か繰り返すこともあるため、PDCAサイクルは「結果が出るまでに時間がかかりすぎる」という指摘があるのも事実です。このため、ビジネスシーンのスピードの速さからすれば、若干時代遅れな手法であるともいわれます。

労力がかかるというのも、PDCAサイクルのデメリットです。PDCAサイクルを実施しようとすると、計画や予測を策定して実行し、結果を検証するという作業が必要になります。そのため人員が必要であり、それなりのコストもかかります。こうしたリソースが必要になることがネックとなり、PDCAサイクルに踏み切れない企業も少なくないのです。

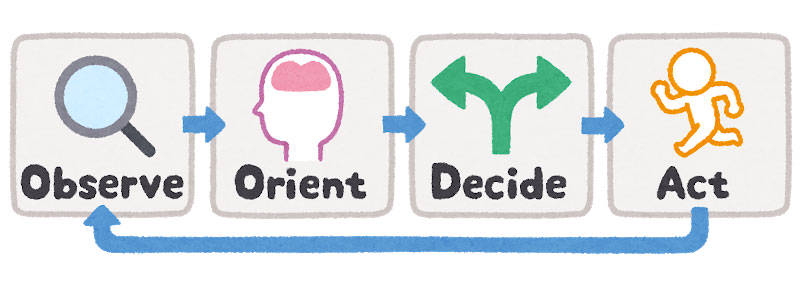

PDCAとOODAループとの違い

PDCAサイクルに似ている手法に、OODAループがあります。OODAとは、Observe(観察)・Orient(状況判断)・Decide(意思決定)・Act(行動)の頭文字をつなげたものです。アメリカ空軍パイロットのジョン・ボイドが提唱した考え方。もともとは瞬時の判断が必要となる軍事行動における意思決定を対象としているため、機動性が重視されています。

Observe(観察)

身の回りで起きていることを、客観的にありのままに観察します。可能な限りあらゆる情報を得て理解することが大事です。

Orient(状況判断)

観察で得られた情報をもとに、自分のこれまでの経験や知識を組み合わせて判断します。

Decide(意思決定)

状況判断をもとに具体的な手段、行動を考えます。そしてそれを実行することを決定します。

Act(行動)

意思決定した具体的な手段、行動を実行に移します。迅速に行動することが重要です。状況変化が起きたらObserve(観察)に戻ります。

OODAのコンセプトとしては、PDCAに近いものがあります。しかし大きな違いは、PDCAには「サイクル」という言葉がつくのに対し、OODAには「ループ」という言葉がつく点です。これは、PDCAがある程度の時間がかかる手法であるのに対して、OODAは観察から行動までの時間が短いことを表しています。PDCAが月単位や年単位で進めていくのに対して、OODAは時間単位や分単位、早ければ秒単位で意思決定することがあるほどです。

迅速な対応や変化が求められるビジネスシーンでは、OODAのスピードは大きな魅力ではありますが、すべてのシーンに適用できるわけではありません。たとえば、残業時間の削減のように社内に存在する問題点を解決するためには、既存の業務プロセスをもとにして時間をかけてじっくり取り組めるPDCAのほうが向いています。

このため、どちらか一方を選択するのではなく、解決したい課題ごとに使いわけることで、それぞれの能力を最大限に生かせるのです。

PDCAサイクルの問題点と改善点

PDCAサイクルには、過去の施策や解決策に縛られやすいという問題点があります。これは、PDCAサイクルが、過去に実施した施策や起こしたアクションを参考にして、改善策を考える傾向にあるからです。

この点は、PDCAサイクルの長所でもありますが、一方で斬新なアイデアが生まれにくい問題点もあります。それなのに、なぜPDCAサイクルが必要なのかといえば、通常の業務管理や品質管理が膠着傾向にあり、その状態を打開するためです。過去に実施した施策やアクションを参考に思考していては、膠着した業務管理や品質管理の改善は望めません。

このような問題点は、同時にPDCAサイクルの改善点でもあります。PDCAサイクルを意識すれば、いくらでも問題点を改善できます。

たとえば、PDCAサイクルが過去の施策やアクションに縛られているのであれば、PDCAサイクルを活用する際に、意識的に過去の施策を捨てて新しい施策を考える努力をすればいいのです。

その際に重要なのは、自社の枠を飛び出して、外部に存在する施策や成功例と失敗例などを積極的に取り入れることです。そうすることで、思ってもみなかった斬新なアイデアだけでなく、自社にはない地道な手法による改善策にも出会えるかもしれません。

まとめ

- PDCAサイクルは、Plan(計画)・Do(実行)・Check(検証)・Action(改善)の頭文字をつなげた用語

- 「Plan→Do→Check→Action」のステップで回す

- Plan(計画)では、具体的、定量的に考える

- Do(実行)では、結果を記録しておく

- Check(検証)では、課題解決に効果的だったかを見極める

- Action(改善)では、改善点を洗い出しそれをもとにPlanを考える

- PDCAサイクルのメリットは目標が達成しやすくなること

- PDCAサイクルのデメリットはリソースが必要なこと

- OODAループは機動性が重視されている。迅速な対応や変化が求められるときはOODAループ、時間をかけてじっくり取り組めるときはPDCAサイクルがおすすめ

特集

特集