コロナによって人々の生活は大きく変化した。EC市場は急拡大し、スマホやPCをクリックするだけで、翌日にはモノが届く。しかし、サービスを支える人の確保はますます困難になっている。人々の生活を支える物流の課題解決は? 省人化、省力化を図りながら、当日、翌日配送を実現する。ロボット保管システムを導入しDX化した最先端の倉庫。SBSリコーロジスティクス株式会社 物流センター横浜金沢を取材、執行役員 OS事業部長の石田 和裕さんに話を聞いた。

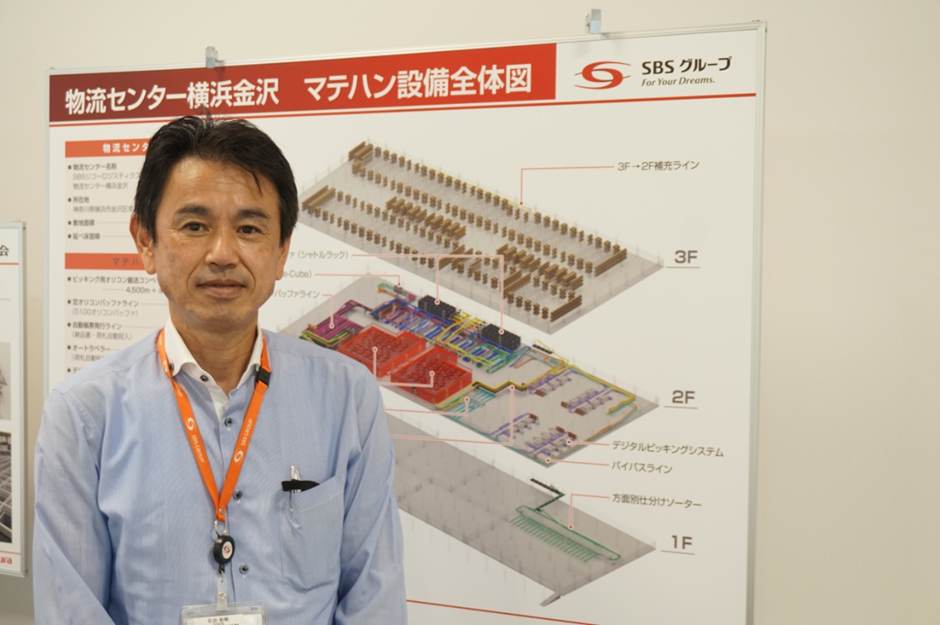

石田 和裕(いしだ かずひろ)さん プロフィール

1965年 神奈川県生まれ。1988年 SBSリコーロジスティクス株式会社入社(入社当時三愛運輸株式会社)。営業部門・経営企画部門・3PL部門・中国現地法人代表等を歴任し、2016年執行役員就任。2021年OS事業部長に就任(現職)。

駅から近い。歩いて通える物流センター

横浜ベイサイドのアウトレットパークからほど近い場所に、SBSリコーロジスティクス株式会社 物流センター横浜金沢はある。横浜シーサイドラインの鳥浜駅から徒歩で約5分の恵まれた場所に建つ。物流センターは交通機関から離れた場所の立地が多く、通勤に不便だと人が集まりにくい。駅から歩ける立地は働く人にも優しい。

4階建て、1フロアあたり約4,000坪で建屋の総面積は約1万6,000坪、サッカーコートに換算すると約7.4面分だ。1フロアあたりサッカーコート約2面弱になる(サッカーコート1面は約2,160坪)。

BCP対策も万全だ。最新の球面すべり支承という免震設備が導入されている。一般的な免震とは、柱と柱の間のゴムで揺れを吸収するが、この免震設備は、振り子の原理を活かし、地震の揺れを大きくゆっくりと吸収する。

海に近いため、津波対策も万全だ。相模トラフの地震発生時、想定される最大津波が来ても、1階床を超えないレベルとなっている。

環境対策にも優れる。

「屋上全面に太陽光パネルを約3,108枚貼っています。CO2の削減効果は年間で約860トン。年間で一般家庭の電力消費、約460世帯分の発電量に相当します。また、オフィス向け通販の大手IT企業と連携し、LED照明・人感センサーを採用、設置しており、人がいないときは自動的に消灯されます。天井にはシールドファンが回り、空気を循環させる省エネ型の空調になっています」

建物外壁の大型のデジタルサイネージも特徴的だ。

「東京方面に向かう首都高速湾岸線の車から、正面に見えます。夜間も目立つので絶賛広告募集中です」石田さんは売り込みをかける。

オーダー受注から、わずか1時間15分で出荷する

物流センター横浜金沢は2021年9月に稼働を開始した。大手IT企業のオフィス向け通販事業の3PL(3rd Party Logistics:荷主が物流機能を第三の企業に委託すること)倉庫だ。北海道、東北、神奈川県と千葉県向けの出荷を担う。

取り扱う商品はボールペン1本からインスタントコーヒー、デスクやホワイトボードまで、企業で使うオフィスサプライの多くのアイテムをカバーする。在庫アイテム数は約3万6,800点。商品数は毎年増加している。

商品には季節性がある。春になると飲料の出荷が増え、年末になると清掃用具が増えるそうだ。

「このセンターの特徴は、オーダー受注から出荷までの時間が極めて短いことです。首都圏地区では出荷当日の納品をしています。午前中11時までに受注したオーダーは13時までに、出荷する商品を準備して配送部に渡します。トラックの積み込みまでの出荷準備はわずか1時間15分です。お客さまには受注当日の18時までにお届けします」

一方、18時までに受注したオーダーは、翌日の午前中にはお客さまへお届けする。極めて短時間のオペレーションが要求される。

「2000年からオフィス通販事業を請け負いました。いままで4拠点の物流センターを運営してきましたが、多くの課題がありました。このセンターでは全体で効率化する取り組みをしています」

1つめは自動化、省人化、省スペース化だ。ロボティクスストレージシステムやデジタルピッキングシステム、自動梱包機などが導入された。

2つめはラインの整流化。オーダー受注から出荷までの流れは、受注、伝票発行、ピッキング(出荷する商品を倉庫の棚から取り出すこと)、パッキング(梱包)、出荷の工程になる。

受注を受け、ピッキングされた商品はオリコンと呼ばれる折りたたみコンテナに格納される。オリコンはセンター内の搬送ラインを流れ、パッキング工程で出荷用のダンボール箱や出荷用の袋に格納される。

このセンターでは、搬送ライン上のオリコンが、滞留せずに各工程をスムーズに流れるようにした。渋滞回避のバイパスラインやループラインを新たに導入している。

圧巻!縦横無人にロボットが動くオートストア

自動化、省人化、省スペース化の要が、国内最大級のロボットストレージシステム「オートストア」だ。ここで稼働するロボットは120台。国内では第1位、アジア圏でも第2位の規模を誇る(2022年9月時点)。

オートストアはコンテナを積み重ねたような保管設備で、4つの要素から構成される。

1. ビン(コンテナ):商品を格納し保管するコンテナ。1つのコンテナの大きさは引越用ダンボールほどだ。

2. グリッド:格子状に立体に組まれた支柱、レールで構成される。各セル(マス)の中にビンが積み上げられる。上面が平らな巨大なジャングルジムのイメージだろうか。

3. ロボット:グリッド上面のレールをX、Y方向に縦横無人に動き、グリッドからビンを取り出す。

4.ポート:商品の入出庫をおこなうワークステーション。ロボットが取り出したビンが流れてくるので、作業者はそこから出荷する商品をピッキングする。ビンに商品を格納するときもポートからおこなう。

ロボット同士がぶつかることなく、グリッド上を整然と動く光景は圧巻だ。120台のロボットが4万個のビンを動かし、出荷に必要な商品をピッキングする。人のように疲れない。バッテリーがなくなったら自分で充電ポートに向かう。

「オートストアでは、平置きの保管スペースを削減できます。この設備は約800坪のスペースを使用していますが平置きのスペースだと、約2,800坪が必要です。約2,000坪の削減効果がありました。加えて、オートストアでは作業者の手元に商品が運ばれてきます。保管棚まで歩いて取りにいく必要がありません。歩行レスです。人の移動は時間がかかります。スペース効率と生産性で効果があります」

商品が増えれば保管スペースも拡大する。広くなるほど、動線が長くなり、所要時間も増える。商品数とスペースの正比例の関係を、オートストアは逆に圧縮するシステムだ。商品を棚に格納したり、取りに行く間に人が落として破損させることもない。

光って指示するデジタルピッキングシステム(DPS)

デジタルピッキングシステムは、人が商品を探す手間を省いてくれる。保管棚に設置したデジタル表示器が点灯し、ピッキングする品目を指示してくれるのだ。「どこにあるのか?」と人が棚に視線をめぐらす必要がない。

「必要な商品の棚が光り、ピッキング数も表示されます。狭い範囲に商品を保管しているため、スタッフの行動範囲が狭く移動が少ない。効率よくピッキングできます。インスタントコーヒーと、砂糖やミルク、殺虫剤と手袋など関連する商品は近くに保管しています。どのような組みあわせの出荷頻度が高いのか。こうした情報はAIにも蓄積しています」

作業の効率化だけでなく、スタッフの頭の中の経験値や知見もAIを使ってビッグデータ化している。自動化、機械化だけでなくAIのサポートが必要不可欠になった。

「一方、デスクやホワイトボードなど、大型の商品はオートストアやデジタルピッキングシステムでは対応できません。商品特性や出荷頻度によって商品をランク付けし、最も効率的な保管方法やピッキング方法を採用しています。既存設備と最新設備のハイブリッドで自動化、省人化を目指しています」

ボトルネックを回避し短時間で出荷する整流化

「流」と「留」。同じりゅうでも意味が違う。流れていれば問題ないが、留まると問題になる。極めて短時間で出荷が要求されるオペレーションでは「留」を回避する仕組みが必要だ。

それがバイパスラインとループライン、シャトルラックだ。物流には波動がある。出荷が多い時間帯、少ない時間帯、曜日によっても波がある。搬送ラインを流れるオリコンもクルマ同様に渋滞が起こる。

「いままでは渋滞したラインから人手でオリコンをおろし、流れ始めたら元に戻していました。属人的で手間も時間もかかります。解決のため、バイパスラインとループライン、シャトルラックを導入しました」

1. バイパスライン:不要な工程を飛ばす流れだ。商品はさまざまな組み合わせで出荷される。一方、オートストアに保管される商品だけのときもある。デジタルピッキングシステムの工程が不要な場合もある。そのようなときはバイパスラインを経由して先の工程に飛ばす。

2. ループライン:空港が混雑しているとき、着陸待ちの飛行機が上空を旋回するイメージがわかりやすい。ある工程の渋滞時は、一旦スルーして渋滞解消までループラインを周り続ける。

3. シャトルラック:ライン全体の貨物の流量をコントロールするバッファ機能をもつ設備。出荷を急がないオリコンや、作業途中のオリコンを一時的に逃しておく。全てのオリコンを搬送ラインに流したままだと、渋滞の原因になる。スピードが落ち、効率が低下するのだ。

当日納品と翌日納品のオリコンを、搬送ラインに同時に流したままだと、渋滞してスループット(単位時間あたりの処理量)が下がる。トラックに積み込む出荷工程でも混乱が生じてしまう。シャトルラックでは、出荷の優先度に応じ、必要なタイミングまで一時的に保管する。

「オーダーを受注し出荷指示を受けた段階で、優先順位をつけて、優先順位が高いものから出していく。ムダが無い制御をしています。搬送ラインの流れをよくして、ボトルネックが発生しないように整流化しました。搬送ライン上のオリコンの流量を最適化し、スループットを上げて効率化を図っています」石田さんはそう話す。

自動化による人手不足の解決

物流センター横浜金沢のマテハン機器(マテリアルハンドリング機器:物流効率を向上させるコンベアなどさまざまな機器のこと)の総延長は5,300mにもなる。SBSリコーロジスティクスが2000年にオフィス通販の3PL事業を請け負ったとき、最初の物流センターのマテハン機器の距離は900mだった。約6倍にもなっている。自動化の距離が伸びて、人の歩行距離は短く、省人化されたと言えるかもしれない。

同等規模の倉庫と比較すると作業員の数は約3割減ったそうだ。300人規模だったものが200人規模でオペレーションできているイメージだと、石田さんは話す。

「2000年からオフィス通販の事業を受託してから、大変な苦労がありました。SBSグループにはロジスティクステクノロジーという組織があります。システム部門と現場の仲立ちをします。システム部門は『できる、できない』の思考になりがちですが、現場には『そうは言っても(人が足りない)』という思いがある。どんな道具立てをしていくのか、現実的な最適解を見つけることが目的です」

人手不足を自動化していかないと生き残れない。そのためには積極的な設備投資も必要だ。

「慢性的な人手不足で常に採用活動をしています。一方で人を確保しても今回のコロナでは感染者や濃厚接触者による、突発的な人員不足を経験しました。スタッフのシフトが組めない。しかし、自動化されれば業務を継続できます」石田さんはそう話す。

「やりたいことをできるに変える」在庫は生き物、AIでデータの蓄積を進める

SBSグループには、現場に適切な物流機材を研究する部門がある。最新のテクノロジーを先取りし、現場のニーズが出てくる前に、先手を打って技術動向も研究している。AIによるデータの蓄積にも果敢にのぞむ。

「在庫は生き物なんです。どうやって付き合っていくかが大切。季節の波動を先取りし、適切な在庫配置をすることで無駄な動線も減らせます。効率化につながります。人の知見やノウハウをどうAI化していくか、これから進めていきたいですね」石田さんはそう話す。

クリック一つで商品が届く裏側に、属人的な苦労から進化した、最新テクノロジーが隠れている。

New

New

特集

特集