IT・デジタル関連の最新情報や企業事例をいち早くキャッチ

>>さくマガのメールマガジンに登録する

働き手の減少により苦しい状況に立たされている物流業界。とくに、人手が不可欠な荷下ろし業務は、慢性的な人手不足に加え、労働環境が原因となり人材の定着が難しいことが喫緊の課題となっている。

そのなかで、総合ロボットメーカーである川崎重工業株式会社(以下、川崎重工業)では、荷下ろし業務を担うロボット「Vambo(バンボ)」を開発。これまでDXが困難な業務と考えられていたため、業界内外から注目を集めている。今回、物流業界の課題を突破する大きな可能性を秘めたVamboの開発背景から現場への導入に至るまでの経緯について、このプロジェクトを推進するソリューション営業部の重 英則さんに話を聞いた。

重 英則(しげ ひでのり)さん プロフィール

川崎重工業株式会社 精密機械・ロボットカンパニー ソリューション営業部 営業二課 主事。2007年カワサキマシンシステムズに入社。西日本エリアの一般産機向けロボット販売に従事。2015年に川崎重工業株式会社に転籍(現職)。

物流分野の業務を改善・効率化する、多彩な産業用ロボットを手掛ける

船舶、鉄道車両、航空機、モーターサイクル、産業プラントなど、幅広い業界に向けた製品開発を手掛ける川崎重工業。物流分野においても、優れた開発力を活かし、製品をある場所から別の場所に移動させる「ハンドリング」、製品を積み下ろす「バレタイズ・デパレタイズ」、コンベア上のワーク(搬送物)を高速で掴み取り仕分けをおこなう「ピッキング」など、さまざまな業務を効率化する産業用ロボットを生み出してきた。

「物流分野では、まだまだ人の作業を補助する産業用ロボットの導入は進んでいません。事務作業のDXが進んでも、現場作業においては多種多様な製品に対応する技術や、どこをIT化すれば業務を効率化できるかなど、一つひとつ検証し開発を続けています」

とはいえ、市場全体の人手不足が課題となるなかで、とくに物流分野は早急な対応が迫られているという。物流倉庫での作業は拘束時間が長時間にわたり、屋外での作業も頻繁であることから、人材の定着率が極めて低いのが現状だ。「その状況を変えるために、新たなアプローチを思い立った」と、重さんは話す。

「2019年頃から、物流分野ではそうした課題を解消しようという動きがあり、当社も解決策を検討してきました。ただ、物流業界と一口にいっても数多くの業種があるため、当社が持つ技術を活かせる機会が多い倉庫業にフォーカスすることを決めました。その中でとくに負荷が大きく、自動化が求められるデバンニング作業の自動化として、Vamboの開発に着手しました。」

>>5分でさくらインターネットのサービスがわかる!サービス紹介資料をダウンロードする

箱の形状や材質、置かれた位置を適切に識別するVambo

開発の大きな課題となったのは、実現場のコンテナで運ばれてくる段ボールの状況をすべて想定できないことだった。従来のロボットでは、あらかじめ定められた位置に、定められた形状の段ボールがあることで、積み下ろしが可能となっている。

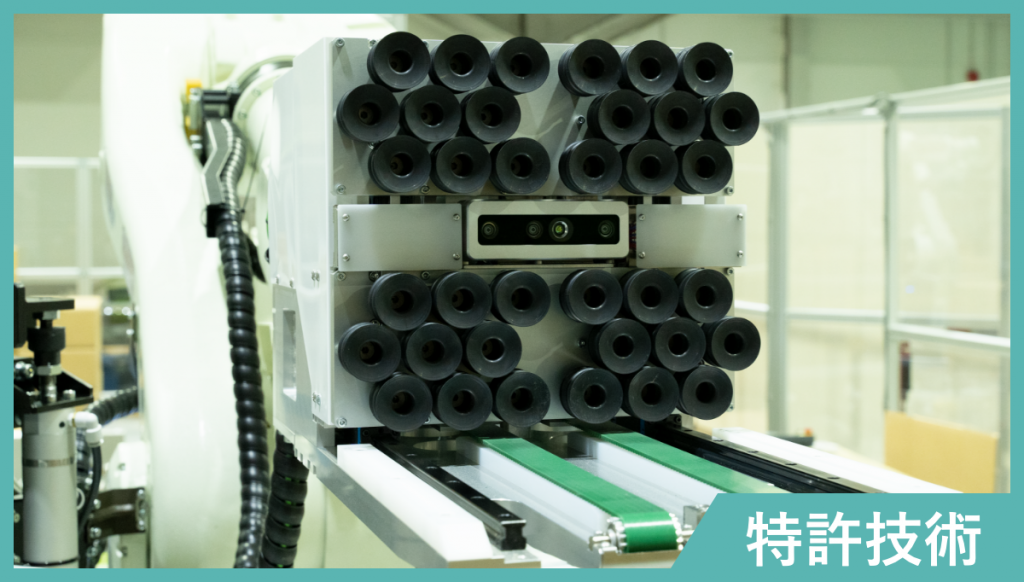

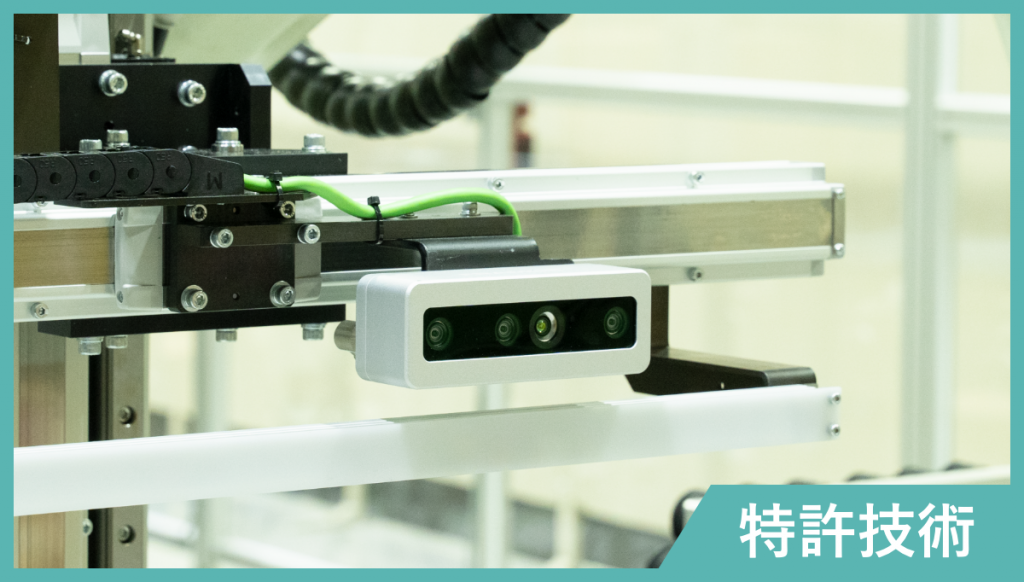

しかし、倉庫業の場合、コンテナ内に積み込まれる段ボールは形状や大きさ、積み上げられた状況などが一定ではない。ときには、輸送による荷崩れに加え、段ボールの向きが斜めになっているなど、さまざまなシチュエーションが発生してしまう。同社はこの課題に対し、アームに3次元AIビジョンを搭載することを思い立つ。

このAIの識別技術を実用化レベルまで高めるため何度も試行錯誤を重ねていく。そうした取り組みを続け、開発から約3年後の2022年3月にVamboをリリースした。ロボットメーカーとして全国にサービス拠点を持つ強みを活かし、同社が一次窓口としてアフターサービスやメンテナンスを迅速に対応。こういった体制も評価され、大手物流現場を中心に導入されるようになったという。

「現場で運用されるようになってからも、試行錯誤を続けています。お客さまから寄せられた意見や、実践で初めて気付いた課題などを集約することで、AIの認識精度を高めたり、新機能を追加したりするなどの取り組みをおこなっています」

さらなる精度向上により、人とロボットが補完し合える労働環境を構築したい

現場での安定稼働を継続することで、人材不足を補い、業務の効率化にもつながっているというVambo。さらに精度を高めるため、同社は荷下ろし作業の高速化を実現できるオプションを開発した。

「運送業界には、2時間以内にコンテナ内の荷下ろしを完了させなければいけないというルールがあります。段ボールの数にすると平均して1時間あたり約700個から1000個ほどに当たるので、それを時間内に処理できるようにしてほしいというご要望があり、Vamboにカメラをもう一つ追加しました」

これにより、「認識する」「掴む」「置く」の3つのステップが必要だった荷下ろし手順を、「置く・認識する」を同時におこなうことで、2ステップに短縮。業務時間の短縮を実現した。

「3ステップが2ステップになったことで、荷下ろしの速度が約30%向上することになります。これまでの調査による最大値は、1時間あたりの荷降ろしする段ボール数が約300個から約400個まで増やすことができ、2個取り機能と掛け合わせたら、1時間あたり最大800個の段ボールの荷降ろしが期待できるようになります(ケース状態や荷姿による)」

また重さんは、ロボットを現場に導入していくことを、人の業務をロボットに置き換える「置換」ではなく、ロボットがサポートする「補完」と表現し、次のような物流分野の未来を築きたいという。

「Vamboがすべての作業を担っているわけではなく、サイズ上、降ろせない段ボールがあれば現場でオペレートする方が判断して降ろしてあげ、それ以外の段ボールはVamboが降ろす。人とロボットが互いが補完し合う状況になれば、人手不足の解消だけではなく、仕事に対する意欲も向上していくでしょう」

重さんが考える未来を実現することで、物流分野を基点にいろいろな現場で仕事に彩りが生まれることだろう。

さくらインターネットの提供するクラウドサービスの特徴やメリットをご紹介

>>資料のダウンロードはこちらから

執筆

橋本 未来

大阪府出身。

広告制作を中心に、書籍の企画・編集や記事の執筆などを行うコピーライター。

関西屈指の編集者・高田強が所長を務める、コンテンツプロダクション「エース制作所」で、各種コンテンツの企画・制作などにも従事している。

note:https://note.com/7891m/

※『さくマガ』に掲載の記事内容・情報は執筆時点のものです。

- SHARE

New

New

New

New

特集

特集